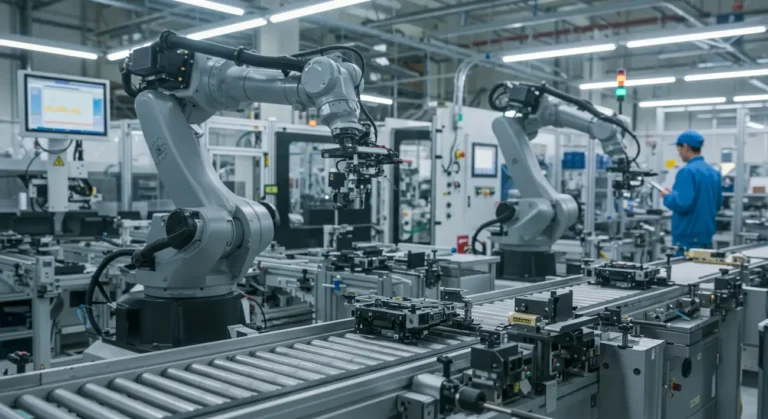

Wdrożenie automatyzacji linii produkcyjnych to krok, który pozwala firmom nie tylko przyspieszyć pracę, ale także znacząco obniżyć koszty operacyjne. Precyzyjne roboty minimalizują błędy, a inteligentne systemy optymalizują zużycie surowców, co bezpośrednio wpływa na jakość. Zobacz, jak te rozwiązania przekładają się na realne zyski.

Wpływ automatyzacji na efektywność produkcji

Automatyzacja linii produkcyjnych to klucz do zwiększenia efektywności i budowy trwałej przewagi konkurencyjnej.

W praktyce automatyzacja znajduje zastosowanie w wielu gałęziach przemysłu:

- Motoryzacja – precyzyjne spawanie i montaż.

- Elektronika – dokładne składanie miniaturowych komponentów.

- Przemysł spożywczy – automatyczne pakowanie i etykietowanie produktów.

- Przemysł metalowy, chemiczny i papierniczy – usprawnienie cięcia, obróbki oraz pakowania.

Celem automatyzacji nie jest samo zastąpienie pracy ludzkiej, ale przede wszystkim optymalizacja całego procesu.

Jak automatyzacja zwiększa wydajność?

Automatyzacja zwiększa wydajność przede wszystkim dzięki szybkości i ciągłości pracy.

Kolejny filar wydajności to radykalne ograniczenie błędów ludzkich.

Nowoczesna automatyzacja to jednak znacznie więcej niż tylko zastępowanie pracy fizycznej – to integracja z technologiami cyfrowymi, takimi jak Internet Rzeczy (iot) i sztuczna inteligencja (AI).

Redukcja kosztów operacyjnych dzięki automatyzacji

Jedną z najbardziej bezpośrednich korzyści automatyzacji jest obniżenie kosztów operacyjnych, wynikające głównie z optymalizacji zatrudnienia.

Automatyzacja to także bardziej efektywne gospodarowanie surowcami i energią.

Automatyzacja pozwala również na redukcję kosztów pośrednich.

Analiza kosztów wdrożenia automatyzacji

Choć w długoterminowej perspektywie automatyzacja generuje oszczędności, początkowy koszt inwestycji bywa istotną barierą. Zależy on od wielu czynników, takich jak:

- specyfika otoczenia produkcyjnego,

- intensywność użytkowania maszyn,

- wymagane precyzja i szczegółowość zadań,

- oczekiwana wydajność.

Popularnym sposobem na ograniczenie początkowych wydatków jest wdrożenie robotów współpracujących, czyli cobotów.

Aby obniżyć próg inwestycji, można także aktywnie poszukiwać zewnętrznych źródeł wsparcia finansowego. Dostępne opcje to między innymi:

- Ulga badawczo-rozwojowa (B+R) – umożliwia podwójne odliczenie kosztów działalności innowacyjnej od podstawy opodatkowania.

- Dotacje i programy współpracy naukowej.

- Inne ulgi podatkowe dla firm wdrażających nowoczesne technologie.

Poprawa jakości produktów dzięki automatyzacji

Automatyzacja to gwarancja wyższej i stabilnej jakości produktów.

Precyzyjne maszyny wykonują każdy detal zgodnie ze ścisłą specyfikacją, co drastycznie ogranicza liczbę wadliwych produktów.

Jak automatyzacja wpływa na standardy jakości?

Nowoczesne linie produkcyjne podnoszą standardy dzięki zintegrowanym systemom kontroli, które monitorują jakość w czasie rzeczywistym.

Przemysł 4.0 a automatyzacja procesów produkcyjnych

Automatyzacja jest dziś nierozerwalnie związana z koncepcją Przemysłu 4.0, która zmienia produkcję poprzez tworzenie inteligentnych, zintegrowanych ekosystemów.

Sercem Przemysłu 4.0 jest koncepcja „inteligentnej fabryki” (Smart Factory), w której automatyzacja staje się elastyczna i w pełni adaptacyjna.

Zalety Smart Factory w kontekście automatyzacji

Inteligentna fabryka to ekosystem oferujący znacznie więcej niż tradycyjna automatyzacja. Do jej kluczowych zalet należą:

- Ciągłość produkcji – procesy mogą być realizowane 24/7 przy minimalnym udziale człowieka.

- Wysoka personalizacja – możliwość dostosowania produktów do indywidualnych potrzeb klientów bez znacznego wzrostu kosztów.

- Zdalne sterowanie – zaawansowane systemy monitorowania pozwalają na pełną kontrolę nad produkcją w czasie rzeczywistym z dowolnego miejsca.

Jednak tym, co wyróżnia Smart Factory, jest jej wyjątkowa elastyczność.

Wyzwania związane z wdrożeniem automatyzacji

Mimo wielu korzyści, wdrożenie automatyzacji wiąże się z kilkoma ważnymi wyzwaniami:

- Wysokie koszty początkowe – zakup robotów i oprogramowania, a także wydatki na integrację i modernizację infrastruktury.

- Czynnik ludzki – potrzeba przeszkolenia pracowników, rozwinięcia nowych kompetencji i zmiany kultury organizacyjnej.

- Integracja techniczna – zapewnienie kompatybilności nowych technologii z istniejącymi systemami oraz reorganizacja przepływu pracy.

- Monitorowanie efektów – konieczność stałego śledzenia wyników, aby zweryfikować zwrot z inwestycji.

Jak pokonać przeszkody w automatyzacji?

Pokonanie tych przeszkód wymaga strategicznego podejścia, które uwzględnia nie tylko technologię, ale także czynnik ludzki.

Od strony technicznej niezbędna jest harmonijna integracja i standaryzacja protokołów komunikacyjnych, co pozwala uniknąć problemów i przestojów.

Materiał promocyjny